Система PROGNOST®-NT представляет собой полнофункциональную систему диагностики технического состояния и автоматической противоаварийной защиты машинного оборудования. Она была разработана специально для диагностики и защиты поршневых компрессоров, а также успешно адаптирована для оборудования центробежного типа. Диагностическая подсистема на ранней стадии определяет и локализует многочисленные виды неисправностей, а противоаварийная подсистема, на базе сертифицированной аппаратуры PROGNOST®-SILver, предотвращает серьёзные повреждения машины в случае непредвиденных аварийных ситуаций.

Система PROGNOST®-NT является модульной. Набор модулей определяется индивидуально, в зависимости от потребностей заказчика, в каждом конкретном случае. Система имеет клиент-серверную архитектуру с центральным сервером и набором рабочих станций пользователей, на основе программного обеспечения PROGNOST®-VISU.

Система диагностики состояния ротационного оборудования PROGNOST®-NT

Система PROGNOST®-NT:

- Автоматическая система диагностики машинного оборудования

- Включает автоматическую противоаварийную защиту PROGNOST®-SILver и автоматическую диагностику неисправностей на основе накопленной базы моделей неисправностей

- Раннее обнаружение внезапных отказов

- Разработана для поршневых машин, но успешно применяется для любого ротационного оборудования

- Предотвращает критические отказы и позволяет эффективно обслуживать оборудование по фактическому состоянию

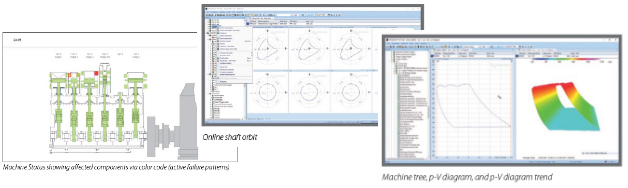

- Визуализация технического состояния агрегатов от простого цветового отображения статуса точек контроля до детального представления сигналов и анализов в программном обеспечении VISU.

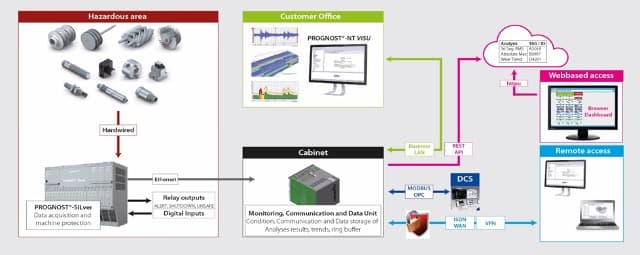

Архитектура PROGNOST®-NT

С точки зрения архитектуры, система имеет клиент-серверную организацию. Рабочие станции пользователей подключаются к серверу системы как в локальной сети заказчика так и через глобальные сети передачи данных.

Существует «облачная» версия сервера данных, позволяющая организовывать доступ к данным системы через стандартные WEB-браузеры (PROGNOST® Cloud Dashboard).

Данная функция позволяет представлять пользователю обзор основных параметров работы контролируемого оборудования без непосредственного подключения клиентского программного обеспечения к серверу системы.

Модули PROGNOST®-NT

С точки зрения логической структуры СММО PROGNOST®-NT состоит из базового и функциональных модулей.

К базовому модулю, обеспечивающему основные функции системы, относятся следующие обязательные компоненты:

Ядром системы является модуль сбора и обработки данных PROGNOST®-SILver (SIL-3 MACHINE PROTECTION) с подключенными к нему аналоговыми датчиками (SENSORS), установленными на контролируемом вращающемся оборудовании (Rotating Equipment);

Уникальные кольцевые буферы данных, обеспечивающие непрерывную запись всей поступающий в систему информации, как от различных датчиков самой системы, так и информации, поступающей из смежных систем АСУ ТП (RING BUFFER). Уникальность данной функции заключается в том, что запись всех данных в буфер производится непрерывно в несжатом виде, что позволяет в дальнейшем сохранять эти буферы при возникновении различных событий в системе и анализировать сохранённую исходную информацию без потери данных, неизбежных при обычных методах усреднения данных в трендах и выборочного сохранения сжатых сигналов;

Клиентское программное обеспечение PROGNOST®-VISU, обеспечивающее интерфейс с пользователем и визуализацию собранных данных и результатов диагностики в различных видах представления (VISUALISATION);

Модули PROGNOST®-NT

Набор функциональных модулей системы определяется в зависимости от требуемой глубины диагностики — от сохранения трендов параметров и онлайн-сигналов для их последующего анализа до полной автоматической диагностики состояния как узлов машины так и агрегата в целом с анализом и оптимизацией производительности компрессора.

В состав каждого функционального модуля включается как программное обеспечение, так и набор необходимых датчиков для реализации функций модуля.

К функциональным модулям системы относятся:

— Модуль противоаварийного анализа (Protection Analyses). Сохраняет и визуализирует онлайн-данные и данные трендов для предоставления всей информации, необходимой для экспертного анализа первопричин неисправностей;

— Модуль раннего обнаружения неисправностей (Early Failure Detection). Обнаруживает развивающиеся повреждения на ранней стадии с учетом меняющихся условий эксплуатации, чтобы избежать ложных срабатываний;

— Модуль мониторинга износа (Wear Monitoring). Предоставляет графики трендов износа критических компонентов (например — опорно-направляющих поршневых колец);

— Модуль оптимизации производительности (Performance Optimization). Оценивает эффективность работы компрессора и герметичность элементов уплотнения цилиндров с автоматическим анализом p-V диаграмм;

— Модуль параметрического анализа и интерфейса с АСУ ТП (Process Data Analyses). Сохраняет, отображает и контролирует технологические параметры из АСУ-ТП. Использует технологические параметры для обнаружения изменения режимов работы компрессора для адаптации диагностической системы. Обеспечивает передачу данных из системы в АСУ ТП по стандартным цифровым интерфейсам;

— Модуль отслеживания компонентов (Component Tracking). Инструмент для планирования и отслеживания действий технического обслуживания вместе с автоматическим подсчётом наработки компонентов компрессора в реальном времени;

— Модуль мониторинга смазки (Lubrication Monitoring). Контролирует расход каждой отдельной смазочной магистрали в виде тренда.

Преимущества PROGNOST®-NT

К основным преимуществам СММО PROGNOST®-NT , отличающим данную систему от конкурентов, относятся:

Сегментированный анализ сигналов, выполняющийся с привязкой к углу поворота вала компрессора, позволяющий с большой эффективностью сопоставлять изменения сигналов датчиков с фазами работы машины. Этот метод анализа даёт чёткое представление об источнике повышения уровней сигналов и позволяет локализовать неисправность с точностью до узла машины.

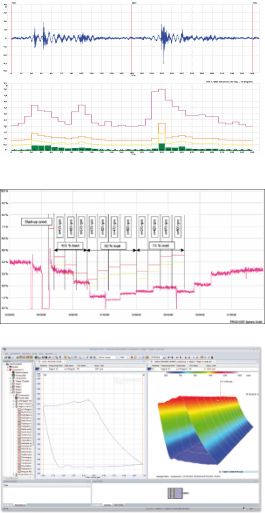

Распознавание неограниченного количества режимов работы компрессора. Система распознаёт изменения технологического режима работы машины и активирует соответствующий этому режиму набора диагностических уставок, максимально приближенных к реальным уровням сигналов в данном режиме. Это позволяет системе иметь максимальную чувствительность, и при этом, избегать ложных диагнозов неисправностей.

Автоматическое распознавание моделей неисправностей. Система имеет базу данных моделей неисправностей, накопленную в процессе эксплуатации систем PROGNOST на различных типах компрессоров в течение более чем 30 лет. Система автоматически определяет класс неисправности компрессорного оборудования, используя методы распознавания образов на базе нейронных сетей. Система выполняет анализ состояния машины используя комбинацию ряда исходных сигналов датчиков и технологических параметров, поступающих из смежных систем. База данных моделей неисправностей постоянно пополняется и входит в состав стандартной поставки каждой новой системы СММО PROGNOST®-NT. База данных обновляется при повышении версии программного обеспечения на эксплуатирующихся системах.

Кольцевой буфер данных — специальный механизмом регистрации всех исходных сигналов, поступающих в систему. Он позволяет автоматически сохранять до 10 минут записи всех «сырых» сигналов при срабатывании аварийной сигнализации или при пуске/останове компрессора. Возможность воспроизвести эти сигналы и с высокой точностью проанализировать события, происходящие в машине, позволяет обнаружить причины возникновения неисправности.

Автоматический анализ зависимости «давление-объём» (pV-диаграмма), в том числе и для компрессоров сверхвысокого давления позволяет диагностировать состояние всех элементов уплотнения цилиндра, а также состояние клапанов. Система может рассчитать динамические нагрузки на шток поршня, точки реверсирования нагрузки и характеристики производительности поршневого компрессора.

Использование сигналов датчика положения штока поршня для надёжной защиты машины от неисправностей штока, включая образование трещин. В обычных системах датчик положения/провисания штока используется только для контроля износа опорно-направляющих колец. Система PROGNOST®-NT использует динамическое положение штока поршня не только для надежного расчета износа опорно-направляющих колец с вычислением остаточной толщины кольца, но и для контроль механического состояния штока поршня и соединения поршня с крейцкопфом.